SMD Löten

Einlöten von SMD-Bauteilen

Irgendwann ist man an dem Punkt angelangt, an dem man ein Bauteil braucht, das nur in SMD verfügbar ist. TI zum Beispiel bietet einige MSP430-Mikrocontroller ausschließlich in SMD an. Ein weiterer, nicht zu unterschätzender, Vorteil ist, daß die PCB-Größe deutlich kleiner, und damit auch von professionellen Lieferanten erschwinglich wird. Das ist dann der Zeitpunkt an dem man sich fragt: "Wie lötet man sowas?" Nun, eigentlich ist es gar nicht so schwer, sobald man den richtigen Trick dabei mal raus hat.

Handlöten

Voraussetzungen

- Grundvoraussetzung ist ein Lötkolben mit entsprechender Lötspitze.

- Der Lötkolben sollte am besten der einer geregelten Lötstation sein. Die Einstellung der Lötstation sollte man halbwegs beherrschen. (Lötversuche an einer alten Platine sind in diesem Fall sehr hilfreich).

- Der Lötkolben sollte möglichst leicht und der vordere (heiße) Teil möglichst kurz sein. Je länger, desto mehr wird ein eventuelles Zittern der Hand verstärkt.

- Die Lötspitze sollte so dick sein, wie es noch gerade für die Aufgabe vertretbar ist. Nicht etwa die dünnste aufzutreibende Lötspitze. Was auf den ersten Blick widersprüchlich klingt (so dick wie es gerade noch geht), hat einen einfachen Grund: Die an der Spitze ankommende Wärme, die Wärmekapazität der Spitze und die Wärmeübertragung sind bei größeren Spitzen entsprechend besser. Daher geht das Löten mit einer größeren Spitze besser. Natürlich sollte man es nicht übertreiben, aber die 0,8-mm-Spitze ist häufig die falsche Wahl. Eine Meißelform mit ca. 1,3mm hat sich bewährt. Damit ist auch QFN lötbar, nur auf die Methode kommt es an.

- Die Lötspitze sollte in einem guten bis erstklassigen Zustand sein.

- Außerdem braucht man noch Entlötlitze. Hier sollte man die dünnste nehmen, die man bekommen kann. Breiter als 1,5 mm sollte sie nicht sein, eher dünner. Hat man keine passende zur Hand oder herrscht Geldmangel, so lassen sich auch die feinen Litzen eines abisolierten, flexiblen Silikonkabels für diesen Zweck missbrauchen. Entlötlitze ist definitiv die Investition wert

- Natürlich braucht man auch noch das Lötzinn, bestenfalls mit Flussmittel im Kern. 1mm ist für kleinere Strukturen schon recht groß, 0,5 mm ist praktikabel, 0,23 mm ist bei kleinerem Pitch sehr zu empfehlen aber nicht unbedingt nötig.

- Flüssiges Flussmittel in Stiftform mit eingebautem Pinsel oder Flussmittelgel aus der Spritze tun gute Dienste.

- Schließlich ist auch noch eine Leiterplatte (PCB) vonnöten. Hier hat man entweder die Möglichkeit, sich eine bei den verschiedenen PCB-Herstellern fertigen zu lassen oder sie selber zu belichten und zu ätzen. Besonders bei Chips mit kleinem Pin-Abstand hilft eine Lötstoppmaske und die Vorverzinnung der Pads; die kleine Menge Zinn, die bei industriell gefertigten Platinen auf den Pads ist, reicht völlig aus, man braucht dann kein oder nicht viel extra Lötzinn.

- Feine Pinzette. Billige tun es eher weniger.

- Eine Lupe (Empfehlung: 5-fache Vergrößerung). Diese dient in erster Linie zur Kontrolle. Löten ist unter einer einfachen Lupe eher unangenehm und ein Notbehelf, da die Perspektive verloren geht. Eine Lupenbrille (gute können recht teuer sein) oder ein Stereomikroskop (teuer bis sehr teuer) wäre zum Löten die bessere Wahl.

Löten von Widerständen, Kondensatoren und anderen 2-Pinnern

Es gibt diese Bauteile hauptsächlich in diesen Bauformen:

- 1206: Länge: 3,20 mm Breite: 1,60 mm (klobig, laufen langsam aus)

- 0805: Länge: 2,00 mm Breite: 1,25 mm ⇒ Empfohlene Baugröße, minimale Baugröße zum Schwalllöten

- 0603: Länge: 1,60 mm Breite: 0,80 mm (derzeit in der Industrie aktuell) ⇒ noch von Hand lötbar, für die, die es gerne etwas kleiner mögen; Ein guter EMS kann das auch Wellenlöten; Mit etwas Übung problemlos von Hand zu löten

- 0402: Länge: 1,00 mm Breite: 0,50 mm (wird derzeit Standard in der Industrie) ⇒ nicht mehr schön zu verarbeiten, u.a. weil die Widerstände unbeschriftet sind

- 0201: Länge: 0,50 mm Breite: 0,25 mm (im Handy)

- 01005: Länge: 0,25 mm Breite: 0,13 mm (im Handy)

Das Einlöten von 2-Pinnern ist sehr einfach. Es gibt eigentlich bloß einen kleinen Trick:

- Ein Pad auf der Leiterplatte verzinnen.

- Das Bauteil mit einer Pinzette in Endposition halten und leicht an beide Pads andrücken.

- Dabei das verzinnte Pad mit dem Lötkolben erwärmen. Darauf achten, daß das Bauteil eben aufliegt. Das Bauteil ist nun einseitig eingelötet.

- Das zweite Pad normal löten.

Und schon hat man das Bauteil eingelötet.

Als Pinzette empfiehlt sich eine mit ca. 1 mm breiter Spitze, die als SMD-Pinzette (meist schwarz brüniert) ab ca. 10.- angeboten werden. Hier zu sparen lohnt nicht.

Lötpaste

ist eine Mischung aus Lötzinn-Kügelchen und Flussmittel.

Löten von Bauteilen im SO-Package

Das Löten von Bauteilen im SO Package gestaltet sich fast genauso einfach wie das Löten von Widerständen: Wichtig dabei ist, daß man sich die Zeit nimmt, die man braucht. Sehr hilfreich ist die Verwendung eines Flussmittels.

- Ein Pad, das an einer Ecke des ICs liegt, verzinnen.

- Flussmittel über alle Pins verteilen

- Den IC platzieren.

- Den IC mit einem Finger leicht nach unten drücken. (Manchem fällt es leichter, den IC z.B. mit einem Stück Tesafilm zu fixieren.)

- Das Pad erwärmen, bis das Zinn aufschmilzt, und den Pin gut benetzt. Sollte der IC jetzt nicht richtig sitzen, einfach nochmal das Zinn erwärmen und den IC sehr vorsichtig verschieben bis er sitzt. Allerdings muss man dabei aufpassen, den IC nicht zu stark zu erwärmen, gegebenenfalls eine Pause einlegen. Der Finger bzw. Tesafilm ist ein guter "Indikator" bei zuviel Hitze, solange es um einen Pin geht. ;-)

- Das dem ersten gelöteten Pad diagonal gegenüberliegende Pad löten, den Tesafilm dann ggf. entfernen.

- Alle anderen Pads verlöten. Es ist nicht schlimm, wenn Zinnbrücken entstehen.

- Die Zinnbrücken mit Hilfe von Entlötlitze entfernen. Dazu hält man die Entlötlitze an die betroffenen Pads und erwärmt sie. Das Zinn geht dann automatisch auf die Entlötlitze und es gibt keine Brücken mehr. Achtung: Bei zu langer "Entlötzeit" ist fast kein Zinn mehr unter dem Pad, hier ggf. nachverzinnen. Oft hilft es auch die Litze sehr Spitz anzuschneiden und nur diese Spitze auf die Pins zu legen. Alternativ kann man unter Vewendung eine sehr feinen Metallteiles - z.B. eines Schraubendrehers, einer Lötnadel, eine Stecknadel - die Stelle kurz erwärmen und das Metallteil kurz zwischen die Pins direkt am IC legen und zu den Pins hin wegziehen (nicht kratzen). Das Lötzinn benetzt das kalte Metall nicht, und damit ist die Zinnbrücke aufgrund der Oberflächenspannung des Zinns getrennt.

Löten von (T)SSOPs und QFPs

War es bei Bauteilen im SO-Package mit einer ruhigen Hand noch möglich die Pins ohne Zinnbrücken zu verlöten, ist das bei TSSOPs oft nicht mehr möglich, da der Abstand der Pins einfach zu klein ist. Hier wird die Verwendung eines Flussmittels dringend empfohlen. Des Weiteren ist eine mit Lötstopplack versehene Platine hierbei eine sehr große Hilfe. Selbstgemachte Platinen mit QFP sind noch sehr gut, mit TSSOP noch gut möglich.

- Ein Pad, das an einer Ecke des ICs liegt, verzinnen.

- Flussmittel über alle Pins verteilen

- Platzieren des Bauteils.

- Das Bauteil irgendwie fixieren (Pinzette oder vorsichtig mit dem Zeigefinger etc.). Tesafilm ist recht praktisch und lässt sich leicht wieder entfernen.

- Das Pad erwärmen, bis das Zinn aufschmilzt, und den Pin gut benetzt. Sollte der IC jetzt nicht richtig sitzen, einfach nochmal das Zinn erwärmen und den IC sehr vorsichtig verschieben bis er sitzt. Allerdings muss man dabei aufpassen, den IC nicht zu stark zu erwärmen, gegebenenfalls eine Pause einlegen. Der Finger bzw. Tesafilm ist ein guter "Indikator" bei zuviel Hitze, solange es um einen Pin geht. ;-)

- Das dem ersten gelöteten Pad diagonal gegenüberliegende Pad löten

- Jetzt kann man das Bauteil loslassen, da es genügend fixiert ist, bzw. den Tesafilm entfernen.

- Überprüfen, ob der Chip wirklich richtig auf der Platine liegt (vorallem: liegt Pin 1 auch auf Pad 1?), jetzt sind Korrekturen noch möglich.

- Die restlichen zwei Pins an den Ecken des ICs verlöten.

- Entweder alle anderen Pads einzeln mit einer feinen Spitze verlöten. Es ist nicht schlimm, wenn Zinnbrücken entstehen. Oder unter Verwendung von Flussmittel: Mit den frisch verzinnten Lötkolben über die erste Seite des Gehäuses fahren, dabei ggf noch etwas Lötzinn zugeben. Den Lötkolben dabei mit einer Geschwindigkeit von ca. 2 - 4 Pins pro Sekunde (Abhängig von Zinn und Temperatur) vorwärts bewegen. Dabei spielt es keine Rolle, ob Brücken entstehen, solange des Zinn sauber verfliest. Wenn man vorverzinnte Pads und Lötstopplack hat, entstehen normalerweise keine oder sehr wenige Brücken. Die Oberflächenspannung sammelt geringe Menge Zinn an Pad und Pin, so dass es zu wenig Zinn für eine Brücke ist, aber auch dabei ist es kein Problem wenn Brücken entstehen.

- IC abkühlen lassen

- Mit dem Lötkolben über die andere(n) Seite(n) fahren.

- Überflüssiges Zinn mit Entlötsauglitze entfernen. (Eine Hand-Entlötsaugpumpe ist ungeeignet, da diese beim Auslösen einen kleinen Schlag gegen das Bauteil auslöst.)

- Zum Abschluss muss man mit einer Lupe (Empfehlung: 5-fache Vergrößerung) die Lötstellen einzeln prüfen. Mit einer Nadel kann der Pin leicht bewegt werden, dann sieht man ob der wirklich fest verbunden ist.

Alternativ zur Entlötlitzentechnik gibt es auch Lötspitzen mit Hohlkehle.

- Zuerst das Bauteil an zwei diagonalen Pins mit Lötzinn fixieren und die Ausrichtung prüfen. Ob Lötbrücken entstehen, ist zu diesem Zeitpunkt nicht wichtig.

- Dann genügend Flussmittel über die zu lötenden Pins streichen.

- Die Hohlkehle mit wenig Lötzinn füllen und über eine Seite des ICs führen.

- Jetzt hat man an einigen Stellen (meist am Ende der Seite, die man gelötet hat) einige Lötbrücken.

- Die Hohlkehle von Lötzinn reinigen und mit leerer Hohlkehle über die Lötbrücken fahren. Vorher nochmal genug Flussmittel draufgeben.

- Meist sind schon nach dem ersten mal keine Brücken mehr vorhanden. Falls doch, nochmals mit Flussmittel benetzen und an den entsprechenden Stellen mit der Hohlkehlspitze Lötzinn entfernen.

Vorsicht! Immer wieder eine Pause einlegen, so dass der Chip nicht zu Heiß und bereits beim Löten beschädigt wird!

QFN & HTSSOP

Beim QFN ist das Verfahren gleich zum TSSOP, außer dass man 4 Seiten bearbeiten muss. Hier besonders auf darauf achten, daß der IC nicht überhitzt, und zwischen den 4 Seiten eine Pause einlegen. In den Bibliotheken der Layout-Programmen ist ein QFN - laut JDEC - mit sehr kurzen Pads ausgestattet, die nur wenig unter dem Gehäuse hervorstehen. Macht man seine Platinen selbst, wird das Löten sehr stark vereinfacht, wenn man die Pads um gut 1mm weiter nach außen stehen läßt, die Pads also nach außen verlängert. Damit wird die Wärmeeinbringung an der richtigen Stelle stark vereinfacht.

Löten des Centerpads von QFN & HTSSOP

Das Centerpad beim QFN (oder der Heatslug beim HTSSOP) benötigt einen elektrischen, und/oder thermischen Kontakt. Beim Löten ohne Paste ist es aber auch ohne Heißluftstation ganz einfach dies Pad richtig anzubinden. Die hier geschilderte Methode findet man im Internet.

Dazu benötigt man:

- Flussmittel

- Eine schnell zuheizende Lötstation

- Eine Durchkontaktierung unter dem Centerpad die groß genug ist Deine Lötspitze aufzunehmen (1,6mm haben sich bewährt). Bei HTSSOP kann es Sinn machen zwei oder drei Dukos anzulegen. Bei HTSSOP20 und QFN32 war eine Duko mit 1,6mm ausreichend.

- VOR dem Verlöten der Pads das Centerpad/Heatslug mit dem Lötkolben hauchfein verzinnen, entfällt bei verzinnten PCBs. Dabei darauf achten, daß nur wenig Zinn aufgebracht wird, größere Beulen sind zu entfernen.

- Flussmittel auf den IC und die PCB auftragen

- Den IC wie gewöhnlich verlöten

- Abkühlen lassen

- Eine entsprechende Unterlage bereitlegen, die es ermöglicht die PCB mit dem Gehäuse auf diese Unterlage zu pressen. Bei wenig Übung könnte es vorkommen, daß sich der komplette IC von der PCB aufgrund von Überhitzung ablöst (ist aber kein Problem, alles säubern und wieder von vorn ;-) )

- Die Duko mit Lötzinn füllen, und die Lötspitze in der Duko belassen

- Wenn das Lot aufgeschmolzen richtig ist, noch ein paar Millimeter Lot nachführen und dann die PCB auf die Unterlage pressen und ruhig halten.

- Sobald das IC-Pad benetzt, wird das Lot aus der Duko in den Spalt zwichen IC und PCB gesaugt, und der "Lotstand" im Lötauge nimmt ab. Jetzt ca. 1-2s warten und dann den Lötkolben entfernen

- Die PCB mindestens 10s nicht bewegen.

Der Trick mit der Entlötlitze

Bei kleinen SMD-Bauteilen kann es passieren, dass man beim Löten Zinnbrücken verursacht. Diese lassen sich recht einfach mittels Entlötlitze entfernen. Dabei sollte man direkt mit dem Ende der Litze entlöten und nicht der Mitte. Hilfreich kann bei wenig Platz auch ein schräges Anschneiden der Litze sein. Scharfe Schneidwerkzeuge, die ein Ausfransen der Litze verhindern, sind unverzichtbar (Tipp: SMD-Werkzeuge markieren, damit sie nicht versehentlich für grobe Arbeiten verwendet werden).

Es empfiehlt sich die Entlötlitze vorher leicht mit Flussmittel zu tränken, damit das Zinn besser aufgenommen werden kann.

Grundsätzlich sollte man beim Arbeiten mit Entlötlitze, ob an SMD- oder anderen Bauteilen, etwas Vorsicht walten lassen. Entlötlitze ist ein sehr guter Wärmeleiter. Daher kann man sich beim Entlöten, wenn man die Litze direkt mit den Fingern hält, böse verbrennen. Über 300° vom Lötkolben über die Litze zu den Fingern übertragen sind kein Pappenstiel. Leider kann das Führen der Litze mit einer Pinzette oder kleinen Flachzange gerade bei SMD-Bauteilen zu ungenau sein, so dass man verleitet wird, die Finger zu nehmen.

Trotzdem sollte man eher nicht zur Lötzinn-Absaug-Pumpe greifen. Das mag zwar einfacher und bei anderen Lötvorgängen durchaus praktisch sein, die kleinen SMD-Bauteile werden jedoch leicht mit abgesaugt und kommen dann nur als Brösel oder gar nicht mehr raus. Manche Hersteller bieten SMD-Überwurfspitzen für ihre Entlötpumpen an, die diese Gefahr verringern. Das vereinfacht die Sache ein wenig, man muss aber genau zielen und den Lötkolben kurz wegnehmen. Hier sollte man also eher zur Entlötlitze greifen.

Trick 17 mit der Entlötlitze

Mit der "Invertierte-Entlötlitzen-Methode" kann man auch mechanisch empfindliche Pins auf sehr kleinem Raster verlöten, indem man mit der Entlötlitze Lötzinn an das Pin/Pad-Paar zuführt. (Forumsbeitrag von Ulrich).

Wie entferne ich Zinnbrücken:

- Die Zinnbrücken können mit Hilfe von Entlötlitze entfernt werden. Dazu hält man die Entlötlitze an die betroffenen Pads und erwärmt sie. Das Zinn geht dann automatisch auf die Entlötlitze und es gibt keine Brücken mehr. Achtung: Bei zu langer "Entlötzeit" ist fast kein Zinn mehr unter dem Pad, hier ggf. nachverzinnen. Oft hilft es auch die Litze sehr Spitz anzuschneiden und nur diese Spitze auf die Pins zu legen, und/oder die Litze mit Flußmittel zu tränken.

- Alternativ kann man unter Vewendung eine sehr feinen Metallteiles - z.B. eines Schraubendrehers, einer Lötnadel, eine Stecknadel - die Stelle kurz erwärmen und das Metallteil kurz zwischen die Pins direkt am IC legen und zwischen den Pins wegziehen (nicht kratzen). Das Lötzinn benetzt das kalte Metall nicht, und damit ist die Zinnbrücke aufgrund der Oberflächenspannung des Zinns getrennt.

Reflow-Techniken

Bei Reflow-Lötverfahren wird vor der Bestückung auf die Lötpunkte der Platine eine Lötpaste aufgetragen. Die Anschlüsse der zu lötenden Bauteile werden dann in diese Paste positioniert. Nach dieser Bestückung wird die Platine mit den Bauteilen erhitzt. Die Lötpaste schmilzt auf. Sind alle Lötpunkte aufgeschmolzen wird die Platine abgekühlt, das Lot erstarrt und die Bauteile sind verlötet.

Reflow-Techniken galten lange Zeit als zu aufwendig für Amateure. Dies änderte sich, nachdem sich gezeigt hat, dass auch etwas hemdsärmelige Methoden zum Ziel führen. Auch diese setzen etwas Aufwand voraus, daher sind sie im folgenden nur kurz beschrieben.

Grundsätzlich ist die Art der Wärmezufuhr problemabhängig zu klären:

- Erwärmung der Platine von unten hat den Vorteil, dass die Bauteile zuerst an ihren Lötpads erwärmt werden. Dies ist für wärmeempfindliche Bauelemente wie SMD-Elektrolytkondensatoren oder SMD-Steckverbinder die beste Lösung. (Grundsätzlich sollte man genau diese Art von SMD-Bauteilen vermeiden; nicht umsonst bestücken die Chinesen Steckverbinder und erst recht Elkos als Durchsteckbauteil.) Dagegen spricht eine doppelseitige Bestückung oder billiges Platinenmaterial aus Hartpappe.

- Erwärmung von oben hat den Vorteil, die Platine und deren Unterseite zu schonen. Große wärmeempfindliche Bauelemente nehmen aber zu viel Wärme auf. Beim Arbeiten mit Wärmestrahlung werden obendrein schwarze Flächen bevorzugt erwärmt (IC-Gehäuse, DC/DC-Wandler), nicht die reflektierenden Pads. Dies kann zum Platzen von Elkos, zum Verformen von Steckverbindern und zum Platzen (Popcorn-Effekt) von Chips führen.

- Die Erwärmung von beiden Seiten ist eine gute und schonende Lösung, etwa das Vorwärmen von unten bis knapp unter den Schmelzpunkt und „etwas“ Heißluft von oben für das entsprechende Bauteil. Dies ist auch für BGA die bevorzugte Methode.

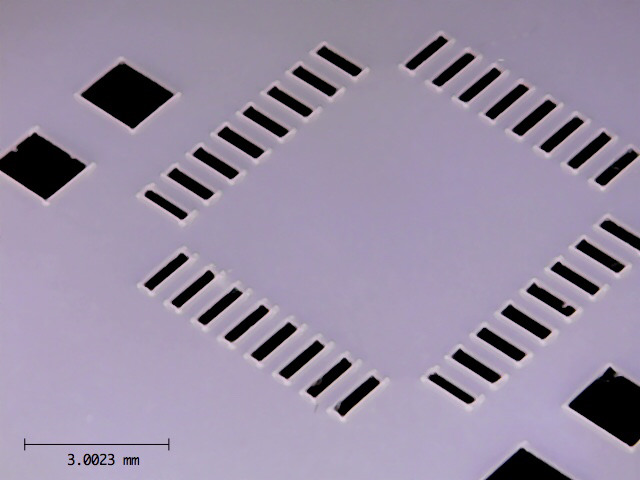

Schablone fertigen

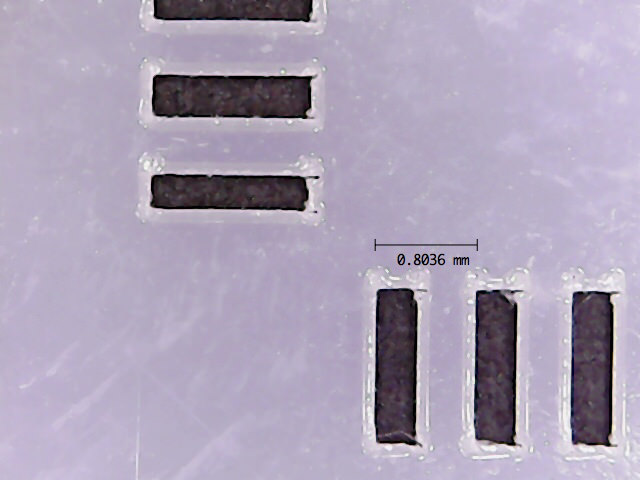

Neben der externen Fertigung oder dem Ätzen von Metallplatten kann man SMD-Schablonen aus Polymerfolie selbst zu Hause anfertigen. Man benötigt dazu einen Schneidplotter, der GPGL versteht, sowie die freie Software gerber2graphtec. Als Schablonenmaterial eignen sich bspw. Mylarfolien, die es in verschiedenen Stärken beim Airbrushbedarf zu erwerben gibt. Aus dem Layoutprogramm exportiert man den Lötpastenlayer (tCream und bCream in Eagle) in das Gerberformat und übergibt dieses dem gerber2graphtec - Skript. Alternativ gibt ein GUI mit dem Namen g2g_gui.py, welches diese Aufgabe erledigt. Bei geringer Geschwindigkeit und optimiertem Schneidablauf (cut_mode 0) entstehen nach einiger Zeit recht saubere Schnitte, wie auf den folgenden Bildern zu sehen:

Schablone für Atmega328, sowie zwei 1206 Bauteile Bild: Verfasser

Nahaufnahme der Schablone für den Atmega, Pitch: 0,8mm Bild: Verfasser

Lötpaste auftragen

In der industriellen Fertigung wird die Lötpaste zum Beispiel mittels einer Schablone aufgetragen. (Eine solche kann man beispielsweise bei PCB-Pool kostenlos zur Platine hinzubestellen.) Alternativ kann man seine eigene Schablone mit Hilfe eines Schneidplotters fertigen. Oft bleibt aber nur, die Lötpaste von Hand aufzutragen. Für diese Zwecke ist Lötpaste in Spritzen erhältlich. Die Preise für Lötpaste sind horrend. Mit ein bis zwei Euro pro Gramm (!) muss man rechnen. Allerdings benötigt man nur sehr geringe Mengen pro Platine und Lötpaste ist nicht unbegrenzt lagerbar. Um die schleichende Entmischung zu verlangsamen sollte man Lötpaste im Kühlschrank aufbewahren. Es sollte eine "no clean"-Paste verwendet werden. "No clean" bedeutet, dass die Platine nicht von Flussmittelresten gereinigt werden muss. Solange man die Platinen nicht verkauft ist bleihaltige Lötpaste angenehmer in der Verarbeitung. Besonders niedrigschmelzende Paste, etwa wismuthaltige, ist nicht erforderlich, macht aber das Prozedere und insbesondere das Auslöten im Reparaturfall viel einfacher. Wismut ist kein Blei und beim Verkauf erlaubt.

Vor dem Auftragen der Paste ist die Platine zu säubern, und nochmal zu säubern, und nochmal... Dann wird eine sehr kleine Menge der Paste auf jeden Lötpunkt aufgetragen.

Ein häufiges Problem ist, dass sich die Paste ungern auf dem Pad niederlässt; also beim Entfernen der Spritze lieber an selbiger haften bleibt. Hier hilft ein leichtes Erwärmen der Platine auf ca. 40 °C. Die Paste wird sich dadurch gerne auf dem Pad niederlassen und auch einen ordentlich rundlichen Klecks bilden, statt einer Zipfelmütze. Zu beachten ist hierbei, dass die Kleckse bei zu langer Wartezeit etwas schneller austrocknen als bei niedrigeren Temperaturen. Also besser gleich nach dem Einbringen der Paste die Temperaturzufuhr unterbrechen und die SMD Bauteile bestücken.

Bauteile bestücken

Die Anschlüsse der Bauteile werden in die Lötpaste gesetzt. Bei bleihaltiger Lötpaste muss die Ausrichtung nicht 100% genau sein, da die Bauteile beim Schmelzen der Paste durch die Oberflächenspannung in Position gezogen werden. Bei bleifreier Lötpaste ist dieser Effekt kaum vorhanden. Daher müssen die Bauteile in diesem Fall genau ausgerichtet sein.

Umgebauter Pizzaofen

Als Standardmethode für Amateure scheint sich die Verwendung eines umgebauten Pizzaofens durchzusetzen. Ein Elektro-Pizzaofen/Miniofen für den Hausgebrauch für vielleicht 20€ bis 50€ wird mit einer Mikrocontroller-Temperatursteuerung versehen. Mit dieser Steuerung werden die gewünschten Heiz- und Abkühl-Temperaturkurven gesteuert. Beim Umbau ist Vorsicht walten zu lassen, da die Heizung und Temperaturregelung solcher Öfen mit Netzspannung erfolgt.

Aus Gesundheitsgründen darf ein zum Reflow-Löten verwendeter Ofen nicht mehr für Nahrungsmittel verwendet werden. Erweitern kann man seinen Pizzaofen mit einer Rauchabsaugung, realisiert mit einer kleinen Luftpumpe (min. 2l/min), etwas Schlauch und einem Kupferrohr mit kleinem Durchmesser (3-4mm). Das hilft, die gesundheitsschädliche Abluft zum Fenster hinaus zu befördern und vermeidet außerdem unschöne Ablagerungen/Verfärbungen der Lötpads. Die Abluft sollte vor Eintritt in die Pumpe gekühlt werden, indem man das Rohr z.B. durch ein Wasserglas führt.

Im Ergebnis kann man auch Finepitch ohne Lotbrücken erhalten. Die Paste wurde hier zuvor sparsam mit Hilfe der oben gezeigten Mylarfolienmethode aufgetragen.

Nahaufnahme Atmega, Pitch: 0,8mm, gelötet im DIY Reflowofen

Elektro-Pfanne

Statt eines mit einer Temperatursteuerung nachgerüsteten Pizzaofens wird gelegentlich einfach eine teflonbeschichtete Elektro-Pfanne verwendet. Elektro-Pfannen, manchmal auch Party-Pfannen genannt, sind in Deutschland eher selten in Haushalten zu finden. Es handelt sich dabei im Prinzip um eine Elektro-Heizplatte, die jedoch nicht flach, sondern deren Oberseite als Pfanne ausgeformt ist.

Zum Reflowlöten wird eine bestückte Platine in die kalte Pfanne gelegt, mit der Lötseite, also den Bauelementen nach oben. Die Pfanne wird aufgeheizt und dabei die Platine beobachtet, bis die Lötpaste an allen Lötpunkten aufgeschmolzen ist. Da eine Elektro-Pfanne nicht überall gleichmäßig heizt, wird gelegentlich vorsichtiges Schwenken der Platine in der Pfanne vorgeschlagen, um die Platine gleichmäßig zu erwärmen. Ist die Lötpaste überall aufgeschmolzen wird die Elektro-Pfanne abgestellt. Die Platine bleibt in der Pfanne und kühlt dort langsam mit der Pfanne aus.

Bei dieser Methode hat man keine Kontrolle über die Temperaturkurve. Selbige hängt nicht nur von der Bauart der Pfanne, sondern auch von der Umgebungstemperatur und der eigenen Reaktionszeit ab.

Aus Gesundheitsgründen sollte eine zum Reflow-Löten verwendete Elektro-Pfanne nicht mehr für Nahrungsmittel verwendet werden, da Rückstände an der Pfanne haften bleiben können und zudem übermäßig erwärmte Teflonpfannen ausgasen und fortan Stoffe an das Kochgut abgegeben, insbesondere, wenn die Oberfläche durch Kratzer beschädigt wurde.

Heißluft

Die Geister scheiden sich daran, ob man mit Heißluft wirklich gut löten kann (beim Entlöten ist das anders). Viele bevorzugen noch den Lötkolben dem Heißluftgerät, andere haben mit Heißluftlöten keine Probleme.

Mit Heißluft lötet man eine Platine bereichsweise. Auf die Lötpads in einem Bereich werden kleine Mengen Lötpaste aufgetragen und die Bauteile aufgesetzt. Die Lötpaste wird dann mittels Heißluft erwärmt und geschmolzen. Dabei muss man sowohl aufpassen, dass Bauteile und Platine nicht überhitzt werden und dass man die in der Lötpaste sitzenden Bauteile nicht verschiebt oder sogar von der Platine bläst. Nebenbei muss man natürlich aufpassen, dass man sich nicht an der Heißluft verbrennt.

Entsprechende Heißluftgeräte (Hot-Air Stations, häufig auch Rework-Stations genannt) waren relativ teuer. Einige Marken sind mittlerweile jedoch für den Hobbyisten erschwinglich. Mit Übung lässt sich auch eine einfache Heißluft-Pistole verwenden. Allerdings ermöglichen deren Düsen kein sonderlich genaues Arbeiten..

Hot-Air-Station sind derzeit reichlich zu erschwinglichen Preisen verfügbar,zb. Reichelt,Pollin oder aoyue.eu.

(Bildquelle: http://www.aoyue.eu)

Ab ca.65,-€ bei Pollin ,aber man sollte ruhig 80,-..100,-€ einplanen,um etwas solides zu bekommen. Dave Jones hat einen Beitrag zur Atten 858D+: http://www.eevblog.com/2011/04/25/eevblog-167-atten-858d-hot-air-rework-review/ Die Station gibt es (bzw. möglicherweise eine Kopie davon) bei eBay für unter 40 Euro als "TBI 858D+". Es ist unter den Methoden, die dem Hobbyelektroniker zu Verfügung stehen die exakteste Allroundmethode. Zugegeben, etwas Übung ist schon erforderlich . Die eigenet man sich am besten an, in dem man sich eine defekte Platine eines uralt-PC nimmt (ist eh schon defekt) und versucht diverse Bauteile vom Widerstand / Kondensator angefangen bis zum 128-poligen IC ab- und wieder sauber aufzulöten (ggf.inkl.säubern/nachbehandeln der Platine nach dem Ablöten). Hier kann man ersteinmal trainieren wieviel Temperatur / Luftstrom nötig ist.

Herdplatte

Mit etwas Erfahrung kann man auch sehr gut auf der Herdplatte löten. Die Herdplatte wird dabei rund eine halbe Stunde vorgeheizt, damit die Temperatur einigermaßen konstant bleibt. Mit etwas Lötzinn kann getestet werden, ob die Löttemperatur erreicht wurde. Die Herdplatte sollte nicht zu heiß eingestellt werden, damit der Lötstopplack sowie das Epoxyd nicht verheizt wird. Die bestückte Platine wird mit einer Pinzette auf die Herdplatte gelegt. Schon nach kurzer Zeit sollte das Lötzinn anfangen zu schmelzen. Wenn alle Lötstellen verlötet sind, kann die Platine wieder heruntergenommen werden und abkühlen.

Kochtopf mit mehrschichtigem Boden

In vielen Küchen sind heute keine Gusseisenkochplatten mehr verbaut sondern Glasskeramikkochfelder. Bei diesen darf die Platine nicht direkt beheizt werden, da diese schnell eine enorme Hitze erzeugen. Damit eine konstante Temperatur erhalten wird, kann ein Kochtopf mit einem mehrschichtigen Boden verwendet werden. Dazu wird die Platine in den Kochtopf gelegt und auf dem Glasskeramikkochfeld aufgeheizt. Ist die Lötpaste geschmolzen und sind alle Lötstellen verlötet, kann die Platte abgestellt und der Kochtopf zum Abkühlen zur Seite geschoben werden.

Entlöten von SMD-Bauteilen

Leider halten ICs nicht ewig und irgendwann muss jeder einmal SMD-Bauteile wieder auslöten. Das Entlöten gestaltet sich im Grunde genauso einfach wie das Einlöten.

Es gibt zwei einfache Fälle: Entweder soll der Chip überleben oder die Platine. Der dritte Fall ist die erstrebenswerteste Methode: Chip und Platine überleben.

Die einfachste Methode

Die einfachste Methode ist das Auslöten mit einem Heissluftfön. Fön vorheizen und danach Bauteil halten und warten bis es sich bewegen lässt. Sonst, den Lötkolben auf maximale Temperatur zu stellen und dann, mit etwas Lötzinn für besseren Wärmekontakt, auf die Mitte des auszulötenden ICs zu legen (mit der Spitze und dem Lötzinn darunter).

Der IC stirbt dabei durch die rund 400 °C des Lötkolbens sicherlich den Hitzetod, aber durch die Wärmeleitung schmilzt an den Beinchen des ICs das Lötzinn nach rund einer Minute und man kann den IC mit einer Pinzette dann abheben. Hierzu sollte man alle paar Sekunden testweise anheben und den Lötkolben nur leicht aufdrücken, um so ganz sicher alle anderen Bauteile heil zu lassen.

Das auf der Platine verlaufene Lötzinn entfernt man, indem man mit der gereinigten Lötspitze (bei 200 °C) über die nun geleerten Pads geht. Zubehör wie Entlötlitze ist überflüssig.

So kann man beispielsweise einen USB-RS232-Adapter in einen USB-UART-Adapter umwandeln ;-) (irreführend)

Getestet habe ich es bisher mit einem SD213 (28 Pins) und einem FT232 (32 Pins), aber etwas größere ICs, bis zum MSP430 mit 100 Pins, müssten auch möglich sein. Durch Umdrehen der Platine sollten auch noch größere ICs so auslötbar sein (wobei man wegen der Schwerkraft dann die Pinzette einsparen kann), weil dann durch die Konvektion noch mehr Wärme übertragen wird.

Chip Quik-Methode

Chip Quik bietet ein Set an mit dem sich SMD-Bauteile sehr einfach und zerstörungsfrei entlöten lassen.

Dabei wird auf die Beinchen reichlich Flussmittel aufgetragen. Danach eine große Menge speziellen Lötzinns, das eine sehr geringe Schmelztemperatur hat. Dieses verbindet sich mit dem normalen Lötzinn und bleibt lange flüssig. Die Temperatur der Schmelze ist so gering, dass das Bauteil überlebt. Wenn alle Beinchen in dem Lötzinn-Blob stehen, fällt das Bauteil fast von alleine ab.

Diese Methode wird in dem Make-Magazine Video gezeigt, das unten verlinkt ist.

Die Chip Quick-Legierung besteht laut dem Sicherheitsdatenblatt, dass unter [1] zu finden ist, aus Zinn, Bismut und Indium, in Gewichtsanteilen ähnlich dem Roses Metall, jedoch mit Indium statt Blei. Bei tmp-loettechnik.de bekommt man Roses Metall, allerdings nur als Barren. Mit dieser Legierung (Schmelzpunkt 98 °C) kann man auch Teile zur mechanischen Bearbeitung eingießen und im kochenden Wasser wieder befreien. "Flüssiger Schraubstock".

Breite Lötspitze

Mit einem leistungsstarken Lötkolben (z.B. 100 Watt), einer etwa 5mm breiten Lötspitze und etwas Lötzinn kann man bei SO8 ICs alle Pins auf einer Seite gleichzeitig erhitzen. Wenn man das auf beiden Seiten abwechselnd macht löst sich der Chip in wenigen Sekunden von der Platine. IC und Platine überleben das meistens.

Auch bei größeren ICs kann diese Methode funktionieren; weil die Lötspitze da aber nicht alle Anschlüsse gleichzeitig erreicht muss man abwechselnd an beiden Seiten des Chips über die Pins streichen bis er sich löst. Dabei wird der Chip stark erhitzt; wenn er auf jeden Fall heil bleiben soll sollte man eine andere Methode wählen. Vorteilhaft an dieser Methode ist dass das Entlöten sehr schnell geht und man kein Spezialwerkzeug braucht.

Die Zahnarztmethode

Benötigtes Werkzeug

- Lötkolben

- Lötzinn

- Ablöthebel

- Entlötlitze

Ablöthebel u.ä

Ein Ablöthebel oder verwandte Werkzeuge sehen so aus, als ob sie aus der Praxis eines Zahnarztes (Zahnsonde) oder der Werkstatt eines Zahntechnikers stammen. Dabei handelt es sich um Metallhaken, eventuell (in der einfachen, nicht medizinischen Ausführung) mit Plastikgriff. Es gibt sie in verschiedenen Formen und Größen.

Als Werkzeug zum Entlöten findet sich eine Form unter der bereits erwähnten Bezeichnung Ablöthebel, ebenso findet man ähnliche Werkzeuge als Teil von sogenannten Platinen-Reinigungsbestecken (z. B. Conrad Bestellnummer 588239). Im Englischen heißen entsprechende Werkzeuge soldering aid hook (Haken), soldering aid fork (Haken/Hebel mit gespaltener Klinge. Wenn als Hebel ausgeführt ein Ablöthebel), oder soldering aid spike, reamer oder probe (gebogene oder ungebogene Tastspitze).

Ein solcher Hebel oder Haken ist ein nützliches Werkzeug beim Auslöten von SMD-Bauteilen. Vorsichtig eingesetzt kann er durchaus beim zerstörungsfreien Entlöten verwendet werden, zum Beispiel bei der Verwendung von Heißluft. Im Folgenden wird allerdings eine zerstörende Methode beschrieben.

Der Entlötvorgang

Das Entlöten ist bei fast allen SMD-Bauteilen gleich, egal welcher Pinabstand und wie viele Pins. Achtung, der IC geht dabei kaputt.

- Man bringt eine dicke Zinnwurst auf alle Pins auf.

- Erwärmen des Zinns mit dem Lötkolben.

- Ausheben der Pins mithilfe des Hebels oder Hakens. Hier kann man bei den Bauteilen mit kleinem Pinabstand gleichzeitig mehrere hochheben.

- Solange wiederholen, bis alles raus ist.

- Entfernen der Zinnreste mit Entlötlitze.

Die 2-Lötkolben-Methode

Diese Methode eignet sich für alle SMD-Bauteile mit 2 gelöteten Seiten: Widerstände, Kondensatoren, kurze ICs (z. B. 2x8 Pins). Bei den Widerständen und Kondensatoren ist alles klar. Von jeder Seite einen Lötkolben anhalten, das Bauteil löst sich ab und bleibt meist an einem der Kolben kleben, wo man es abschütteln kann. Bei ICs verzinnt man zunächst beide Pin-Reihen ordentlich, danach versucht man mit den Kolben das Zinn auf beiden Reihen und der gesamten Länge flüssig zu bekommen, evtl. muss man die Lötkolben dabei etwas bewegen. Ist das Zinn komplett flüssig, kann man das IC beiseite schieben. Das geht besonders gut bei Platinen mit Lötstopplack. Bei dieser Methode kann man die Bauteile in der Regel anschließend weiter verwenden. Überflüssiges Zinn an den Pins mit Lötsauglitze entfernen.

Die Rohrstückmethode

Diese Methode eignet sich für ICs mit Pins an zwei Seiten (SO-Gehäusen). Chip und Platine haben Chancen zu überleben. Man nehme ein Stück Kupferrohr der passenden Länge und sägt es der Länge nach durch, so dass man zwei Halbschalen hat. Eine der Halbschalen befestigt man an einer alten Lötspitze, z. B. indem man ein Gewinde schneidet oder hartlötet. Nun kann man alle Pins gleichzeitig erwärmen und das IC abnehmen.

Die Kupferdraht-Haken-Methode

Die Methode funktioniert ähnlich wie die zuvor beschriebenen Rohrstückmethode. Das Erstellen des Hilfsmittels ist wesentlich einfacher, allerdings ist es keine Dauerlösung. Die Methode eignet sich für kleine Bauteile (Widerstände, etc.) mit Pins an zwei Seiten.

Das Ende eines Stück blanken Kupferdrahts wird mittels einer kleinen Flachzange zu einem U-förmigen Haken abgebogen. Dabei wählt man die Lichte Weite des Hakens so, dass man mit zwei Seiten des Hakens die Pins des zu entlötenden Bauteils gleichzeitig erreichen kann. Das andere Ende des Kupferdrahts wickelt man mehrfach um die Spitze eines kalten (!) Lötkolbens. Das Ende mit dem Haken sollte dabei nicht mehr als vielleicht 2 cm über die Lötkolbenspitze hinausreichen. Der Draht wird so gebogen (gekröpft), dass man den Lötkolben bequem führen kann um den Haken flach am Bauteil anzulegen. Um Missverständnisse zu vermeiden: Der Haken soll am Bauteil angelegt und nicht etwa in irgendeiner Weise unter das Bauteil geschoben werden.

Nun wird der Lötkolben und damit der Haken erhitzt. Ist die Hakenspitze heiß genug, legt man den Haken am Bauteil an. Sobald das Lötzinn an den Pins geschmolzen ist, zieht man das Bauteil von den Pads. Bauteile haben dabei die Angewohnheit, für immer auf dem Fußboden verloren zu gehen. Benötigt man das Teil noch, so sollte man etwas Vorsicht walten lassen.

Die dicke Kupferdrahtmethode

1,5 - 2,5 mm² Massivdraht so zurechtbiegen, dass er exakt und plan auf die Pins passt. Dann mit viel Zinn schnell verlöten. Das geht am besten mit zwei oder drei stärkeren Lötkolben und einer zweiten Person. Ich habe aber auch schon alleine mit 2 Kolben 160-Poler ausgelötet, ohne IC oder Platine zu beschädigen.

IC am besten mit einer Pinzette oder einem Vakuumsauger (z. B. Kontaklinsensauger für harte KL aus Silikon) abheben und noch im heißen Zustand den dicken Draht samt Zinn abklopfen. Danach das IC möglichst schonend (gleichmäßig und schnell) abkühlen, evtl. schon vor dem Löten einen kleinen Kühlkörper auf das IC legen / kleben.

Die Methode kombiniert sich gut mit der Bügeleisen- oder Glaskeramikfeld-Vorwärm-Methode.

Der Trick mit dem Platinensicherungshalter

Speziell zum Auslöten von SO-ICs mit 2x4 Beinchen kann man den einzelnen Clip eines Platinensicherungshalters (Durchstecktechnik, für 5 x 20 mm Sicherungen) benutzen. Mit einer feinen Zange biegt man zunächst die sich nach außen öffnenden Enden des Clips etwas nach innen. Auf diese Weise entsteht eine Mini-Zange, die genauso breit ist wie die Beinreihe des IC und sich aufgrund ihrer Vorspannung am IC festhalten kann. Den modifizierten Clip klemmt man von oben über den IC und erhitzt seine Bodenplatte mit dem Lötkolben (16 Watt). Anstelle der oben beschrieben Zinn-Wurst-Methode bildet nun der Clip die Wärmebrücke, ähnlich der oben beschriebenen Rohrstückmethode. Der Clip wird mit einer Pinzette abgehoben und nimmt den IC mit.

Die Platine und der IC bleiben ganz.

Lötkolbeneinsätze

Für einige SMD-Bauformen gibt es Lötkolbeneinsätze, mit denen man alle Anschlüsse eines Bauteils gleichzeitig erhitzen kann. Allerdings sind diese relativ teuer, man braucht für jede Bauform einen eigenen Einsatz und es gibt IC-Bauformen, bei denen die Anschlüsse so angeordnet sind, dass man dafür keinen Einsatz bauen kann.

Zangenlötkolben

Ein Zangenlötkolben, in kleineren Ausführungen auch Entlötpinzette (engl. Tweezer) genannt, ist ein Lötkolben oder Handstück für eine Lötstation, der zwei beheizte Spitzen besitzt, die ähnlich wie bei einer Pinzette verbunden sind, und der wie eine Pinzette bedient wird. Die Spitzen sind als flache, Einsätze gestaltet, die ggf. je nach Breite des auszulötenden Bauteils ausgetauscht werden können. Mit dem Zangenlötkolben kann man sehr einfach Anschlüsse von Bauteilen mit zwei gegenüberliegenden Anschlüssen (Widerstände, etc.) oder Anschlussreihen erhitzen und das Bauteil dann direkt mit dem Zangenlötkolben von der Platine nehmen. Es empfiehlt sich dabei, eine zusätzliche Pinzette zur Hand zu nehmen, um das Bauteil von der Platine zu heben, da teilweise maschinell bestückte SMD mit einem Klebepunkt auf der Platine fixiert werden.

Ein Nachteil beim Entlöten mit dem Zangenlötkolben ist, dass das entlötete Bauteil relativ lange erwärmt wird, da es mit der Zange abgehoben und dann weiter erwärmt wird, bis man es aus der Zange entfernt. Ist das Bauteil allerdings bereits defekt spielt das keine Rolle. Ein weiterer Nachteil ist, dass sich der Zangenlötkolben nur für zweireihige Bauteile eignet.

Der große Vorteil des Zangenlötkolbens ist die schnelle und einfache Funktion. Muss man mehrere Widerstände gleicher Bauform von einer Platine entfernen, kann dieses sogar ohne Absetzen in einem Durchgang geschehen. Die bereits entlöteten Widerstände behält man dabei einfach zwischen den Zangenbacken und schiebt sie mit dem nächsten Widerstand etwas nach hinten.

Mit Draht

Kupferlackdraht

Eine weitere sehr elegante Möglichkeit, um auch größere SMD-ICs zerstörungsfrei von einer Platine zu bekommen, ist die "Kupferlackdraht-Methode". Man benötigt lediglich etwas Kupferlackdraht (0,2 - 0,3 mm) und natürlich einen Lötkolben. Die einzige Bedingung ist, dass man den Kupferlackdraht auch unter den Pins bzw. dem Bauteilgehäuse durchfädeln kann.

Vorgehensweise

- Kupferlackdraht unter den Pins durchfädeln

- Jeden einzelnen Pin kurz mit dem Lötkolben leicht berühren und gleichzeitig den Kupferlackdraht zwischen Platine und Pin durchziehen

- Eventuell den Kupferlackdraht erneut unter den Pins durchfädeln und die Pins, bei denen der Kupferlackdraht beim Durchziehen "hängen bleibt", nochmals mit dem Lötkolben antippen

Es gibt aber auch dünnen Stahldraht (D = 0,2 mm) für diesen Zweck zu kaufen. Das Optimum ist dünnes Bandblech aus Edelstahl, ca 4 bis 5 mm breit, ebenfalls etwa 0,2 mm dick. Die in akustomagnetischen Warensicherungsetiketten enthaltenen Blechstreifen eignen sich gut. Auch einen Skalpellhalter mit Einmalklingen kann man hierfür verwenden. Die Spitze des Skalpells wird hinter dem Pin angesetzt (in der Lücke zwischen Pin und Gehäuse), nach unten und vorn gedrückt und der Pin wird mit dem Lötkolben erwärmt. Sobald das Lötzinn geschmolzen ist, rutscht das Skalpell zum nächsten Pin weiter. Hinterher müssen lediglich die Pins wieder geradegebogen werden.

Schaltdraht

Eine interessante Methode zeigt Silicon Labs in ihrer Application Note AN114 Hand Soldering Tutorial for Fine Pitch QFP Devices. Dabei wird, ähnlich wie bei der Kupferlackdrahtmethode, ein Schaltdraht unter den Pins durchgezogen, an einem benachbarten Bauteil "verankert" und dann ziemlich kräftig geheizt und gezogen. Je nach Vorgehensweise kann man damit sowohl Bauteil als auch Leiterplatte retten. Dies braucht aber entsprechend viel Gefühl und vermutlich Übung. In der Appnote hat das nicht ganz geklappt. Die Fotodokumentation zeigt einen zerstörten Chip und ein abgelöstes Pad.

Mechanisch abtrennen

Die Cuttermethode

Eine weitere Möglichkeit, ein SMD IC von einer Platine zu entfernen, besteht darin, die Beinchen vor dem Entlöten zu durchtrennen. Dazu nimmt man ein Cuttermesser mit Abbrechklingen oder ein Bastelmesser mit auswechselbarer Skalpellklinge (z. B. X-Acto Klinge #16, #17 oder #19), setzt es so nah wie möglich am Gehäuse auf ein paar der IC-Beinchen auf und drückt gerade ohne Seitwärtsbewegung nach unten. Dies durchtrennt die Beine ohne darunterliegende Leiterbahnen zu verletzen. Ein wenig Gefühl ist dabei natürlich nötig. Üben auf einem alten PC-Mainboard lohnt sich. Nachdem auf diese Weise alle Beine vom IC abgetrennt sind, kann man die auf der Platine verbliebenen Reste der Beinchen einfach mit dem Lötkolben "abwischen" und die Lötzinnreste mit Entlötlitze entfernen. Die Wärmebelastung der Platine ist bei dieser Methode wesentlich geringer als bei anderen Methoden. Allerdings besteht die latente Möglichkeit, dabei Leiterbahnen zu durchtrennen.

Anmerkung: Es hat sich dabei bewährt, vorher alle Pins mit einer relativ dicken Schicht Lötzinn zu verbinden. So werden abgerissene Leiterbahnen durch versehentliche Seitwärtsbewegungen verhindert. Es muss allerdings darauf geachtet werden, dass das Lötzinn nicht ganz bis ans Gehäuse reicht, da sonst das Schneiden nahezu unmöglich ist.

Die Mini-Trennscheiben-Methode

Man nehme eine sehr schnelle, kleine Handbohrmaschine (Proxxon, Dremel oder dergleichen), setze eine kleine Trennscheibe auf und flexe unter der Lupenbrille vorsichtig die Beinchen nahe dem Gehäuse ab. Das Gehäuse fällt irgendwann ab, die Beinchen werden mit einem Lötkolben weggewischt.

Die Abschlagmethode

Wenn man SMD-ICs von einer Platine retten möchte, die Platine aber später in den Müll wandert, kann man das IC mit seinem Körper auch auf eine harte Kante legen (die Platine ist dabei mehr oder weniger senkrecht). Dann ein beherzter Schlag mit dem Handballen auf die Platinenkante und der Chip wird von der Platine abgerissen. Die Beinchen muss man nachher etwas richten, aber normalerweise funktioniert diese Methode sehr zuverlässig, besonders bei maschinell gelöteten Platinen. Diese Methode funktioniert sowohl mit SO-Gehäusen als auch mit radiergummigroßen DC/DC Wandlern.

Alternative: Die Stechbeitelmethode

Hier gilt das gleiche Prinzip wie bei der Abschlagmethode: Zuerst knicken die Beinchen ein und reißen dann von den Leiterbahnen ab. Sie lassen sich aber leicht zurückbiegen und das IC wird garantiert nicht überhitzt :-D. Der Beitel sollte ca. 8 - 15 mm breit sein. Ein alter, angeschliffener Schraubendreher mit großem Griff tut's auch. Dann die Platine flach vor sich auf den Tisch legen. Das IC liegt senkrecht zur Tischkante. Den Beitel senkrecht zur Platine mit der flachen Seite an das IC anlegen. Die linke Ecke der Schneide liegt dabei auf der Stirnseite in Höhe der Mittellinie. Die rechte Ecke der Schneide wird als Widerlager in die Platine gepresst. Den Beitel dafür etwas nach rechts kippen, mit Gewicht fest in die Platine drücken und mit Gefühl im Uhrzeigersinn drehen. So wird das IC in Längsrichtung und parallel zur Platine weggehebelt. Die dafür benötigte Kraft kann man sehr gut dimensionieren. Wenn man das raus hat, braucht man ca. 1 bis 2 Sekunden pro IC.

Heißluft

Heißluft ist eigentlich das Mittel der Wahl für SMD-Entlöten. Heißluft erfordert etwas Übung, egal welche Methode man im Einzelfall anwendet. Das Arbeiten mit einer speziell für die Elektronik gemachten Heißluftstation ist dabei am bequemsten. Daher wird dies hier zuerst beschrieben.

Heißluftstation / Hot-Air Station / Rework-Station

Heißluftgeräte waren früher relativ teuer. Einige Marken, meist chinesische Produkte, sind mittlerweile jedoch für den Hobbyisten erschwinglich (ab ca. 40 bis 50 Euro aufwärts, Stand 2024) und brauchbar, auch wenn es einen deutlichen Unterschied zwischen diesen Produkten und High-End-Geräten gibt. So sind die Handgriffe wesentlich unhandlicher und die Regelung ist ungenauer. Trotzdem kann man mit den einfachen Geräten vernünftig arbeiten.

Theoretisch sollte man zum Entlöten jeweils einen genau auf die Bauform des Bauteils passenden Heißluft-Einsatz verwenden. Nun gibt es allerdings sehr viele unterschiedliche Bauformen und je nach Station sind die Einsätze relativ teuer (ausgenommen vielleicht die für chinesische Produkte, die meist alle vergleichbare und bezahlbare 22 mm Einsätze haben). Daher ist es nicht unüblich, für viele Anwendungen einfach eine runde 5 mm Düse zu verwenden, wie sie normalerweise schon in der Grundausstattung einer Heißluftstation enthalten ist. Die Pins eines Bauteils erhitzt man dann mit einer kreisförmige Bewegung aus ca. 2 cm Abstand. Dabei prüft man immer mal wieder mit einer Pinzette oder ähnlichem Werkzeug ob sich das Bauteil schon abheben lässt. Dabei sollte man das Werkzeug nicht ständig in den Luftstrom halten, da es dabei eventuell zu heiß werden kann.

An einer Heißluftstation gibt es zwei wichtige Einstellungen:

- Temperatur

- Luftstrom

Mit beiden Einstellungen muss man etwas üben. Zum Start kann man es mit ca. 400 °C und ca. 20 l/min versuchen.

Neben dieser einfachen Methode (kreisen, bis sich was bewegt), gibt es relativ aufwendige Verfahren beim Arbeiten mit Heißluft. Zum Beispiel muss bei bestimmten Trägermaterialien die Platine vorgeheizt werden. Ohne entsprechende Schulung ist es schwer, sich solche Methoden selber anzueignen.

Gaslötkolben mit Heißluftdüse

Man kaufe für ca. 60 € einen Gaslötkolben mit Heißluftdüse. Wenn man den Gaslötkolben mit Heißluftdüse auf volle Leistung stellt, soll dieser angeblich Warmluft bis 600 °C abgeben, was mehr als genug zum Entlöten ist. Damit das SMD-Bauteil durch kreisförmige Bewegung rundherum an den Pins mit 2 cm Abstand gezielt erhitzen. Das dauert ca. 2 Minuten. Das Bauteil lässt sich dann abnehmen, wegschieben oder abschlagen. Teilweise werden wenige eng am Bauteil bestückte Blockkondensatoren ebenfalls ausgelötet.

Es lassen sich SMDs jeder Größe und Pinabstand ohne Beschädigung auslöten. Die ausgelöteten Bauteile lassen sich problemlos wieder verwenden. Die Platine mit Lötsauglitze und Aceton säubern und neues Bauteil drauf. Habe so während der Entwicklung FPGAS und Treiber ICs auf einer Platine schon bis zu fünf mal getauscht.

Heißluftpistole

Eine Heißluftpistole, wie man sie im Baumarkt zum Abbrennen alter Farbe u.ä. erhältlich ist, kann gute Dienste beim SMD-Löten leisten. Empfehlenswert sind solche mit Temperaturregler.Aber selbst die einfachsten Varianten, die in der Regel nur zwei Stufen haben (mit denen man sowohl die Gebläsegeschwindigkeit als auch die Heizleistung umschaltet), sind für viele Zwecke brauchbarer als man auf den ersten Blick annimmt.

Einfach die Platine einspannen und mit der Heißluftpistole langsam und gleichmäßig erwärmen. Dabei nicht zu heiß arbeiten. Etwas mehr Zeit für die Arbeit schadet Platine und Bauteilen weniger, als mit zu großer Temperatur alles zu verbrennen. Wenn man vorsichtig arbeitet und den Punkt gut herausfindet, an dem sich das fragliche Bauteil ablösen lässt, taugt die Methode sogar für Reparaturlötungen, d.h., sowohl Platine als auch Bauteil bleiben dabei ganz. Damit ist die Methode auch durchaus dazu geeignet, alten Elektronikschrott zu recyclen, um auf diese Weise preiswert zu einem Grundstock an diversem SMD-"Hühnerfutter" (Widerstände, Kondensatoren, oft auch Tantal-Elkos, teilweise auch Standard-ICs wie 74xxx und LM358 u.ä.) zu gelangen.

Vermutlich lassen sich Pertinax-Platinen danach nicht mehr verwenden, aber diese haben bei den schmalen Leiterzugbreiten von SMD ohnehin kaum eine Überlebenschance. Besser gleich trotz des höheren Preises alles auf Epoxyd anfertigen -- gerade bei den hobbytypischen Einzelstücken ist andernfalls die verschwendete Arbeitszeit sehr viel ärgerlicher als der höhere Preis der Epoxyd-Platine.

Tipp: Die Platine mit einem Stück Alufolie so abdecken, dass nur das auszulötende Bauteil im Luftstrom ist (an der Stelle ein Loch in die Folie machen). Ehrlich gesagt, der Tipp hat noch nie richtig funktioniert. Entweder bläst man die Folie weg oder die heiße Luft wird unter die Folie geblasen, wo sie sich dank der Folie besonders gut hält und die Bauteile drunter ausgelötet werden. Ein Stück Alufolie schützt die umliegenden Bauteile überhaupt nicht. Eine andere Möglichkeit ist das Abkleben der Platine mit Kaptonband (selbstklebend, in Breiten bis 50 mm erhältlich). Dieses Band aus durchsichtigem Kunststoff ist bis 400°C hitzebeständig und schützt die darunter liegenden Bauteile eine gewisse Zeit vor dem Luftstrom und der Hitze.

Falls das Überleben der Platine wirklich völlig egal ist, kann man auch die Rückseite der Platine mit der Heißluftpistole erhitzen, bis die Vorderseite so heiß ist, dass die SMD-Chips einfach abfallen. Zwei Vorteile ergeben sich aus diesem Verfahren für die Überlebenswahrscheinlichkeit der Bauteile:

- Der Temperaturgradient ist so gerichtet, dass die Beine des Chips die höchste Temperatur haben und nicht der Chip selbst, wenn man von oben auf das Gehäuse bläst

- Die, wenn auch geringe, Wärmeleitung der Platine sorgt für eine gleichmäßigere Temperaturverteilung auf der Vorderseite.

Von Nachteil allerdings ist, dass die Platine evtl. auf der Rückseite so heiß wird, dass sie anfängt, sich zu zersetzen. Das ist sicherlich nicht gesund und daher sollte man hier vorsichtig sein (langsam erhitzen, frische Luft). Bei einseitigen Pertinax-Platinen ist diese Gefahr besonders groß (vermutlich wegen der schlechten Wärmeleitfähigkeit des Materials) - Epoxy-Platinen, insbesondere Multilayer, überstehen diese Prozedur aber normalerweise unbeschadet.

Bei Multilayer-Platinen mit großen Kupferflächen (z.B. PC-Mainboards) solle man beachten dass das Kupfer die Wärme auf eine große Fläche verteilt. Man muss sie ziemlich lang und stark erhitzen damit das Lötzinn auf der Oberseite flüssig wird, und dann fängt das Zinn auf einer großen Fläche fast gleichzeitig zu schmelzen an.

Alternativ geht es auch mit der Heißluftdüse eines Gaslötkolbens (z. B. von Ersa). Dabei geht man zügig mit dem heißen Luftstrom über die Pins des ICs und erwärmt diese, bis sich das IC gewaltfrei abheben lässt. Richtig gemacht überleben IC und Platine.

Komplette Platine erhitzen

Wenn man alle Bauteile von einer Platine auf einmal ablösen möchte bietet es sich an, die gesamte Platine mit den Bauteilen so weit zu erhitzen bis das Lot überall geschmolzen ist. Die Bauteile können dann mit einem Schlag von der Platine abgeschlagen werden.

Reflow-Ofen

Was zum Löten taugt, taugt auch zum Entlöten. Die Platine mit den Bauteilen wird im Reflow-Ofen erhitzt.

Backofen

Wie in Reflow-Ofen. Man sollte sich allerdings gut überlegen, ob man das in einem Ofen macht, der noch für Nahrungsmittel verwendet wird.

Gasherdmethode

Auf einer einseitig bestückten SMD-Platine kann man Bauteil und Platine zerstörungsfrei wie folgt trennen: Von der großen Gasflamme die Abdeckung herunternehmen, diese Abdeckung z. B. mit Hilfe des Halters für kleine Töpfe über die kleine Gasflamme legen (natürlich geht das auch mit einem anderem Stück Metall, Hauptsache gerade) und dann mit der kleinen Gasflamme die Metallplatte/Abdeckung darüber erwärmen. Mit einem Stück Lötzinn probieren, ob es schon heiß genug ist (Lötzinn muss schmelzen, perlen und abtropfen).

Wenn ja: Flamme ausmachen, Platine mit der nicht bestückten Seite auf das heiße Metall drücken, ein paar Sekunden warten, bis die Wärme von unten durch die Platine gewandert ist, und das Bauteil mit einer Pinzette abnehmen. Getestet mit Epoxyd-Platine. Sie hat überlebt, nur etwas dunkel verfärbt. Es empfiehlt sich, mit einer unkritischen Platine etwas zu üben.

Bügeleisenmethode

Ein Bügeleisen umgekehrt in einen Schraubstock spannen, eventuell mit einem Tuch am Griff vor Kratzern schützen und die Gleitfläche mit Alufolie abdecken - um Ärger mit der besseren Hälfte zu vermeiden ;-) Auf maximale Temperatur stellen (Leinen), Platine mit der nicht bestückten Seite auflegen und warten, bis das Lot flüssig wird. Bauteile mit einer Pinzette abheben. Platine nach und nach verschieben um alle Stellen zu erhitzen.

Benzinfeuerzeugmethode

Benzinfeuerzeuge wie das "Zippo" eignen sich auch sehr gut um ICs von Platinen zu entfernen, im Normalfall bleiben Bauteile sowie Platine ganz. Das Feuerzeug wird angemacht und die Platine wird darüber gehalten (Vorsicht: heiß, am besten zum halten eine Zange verwenden) nun löst sich nach ein paar Sekunden das Lötzinn an den Pins und der IC kann mit einem Zahnstocher oder ähnlichem von der Platine geschoben werden, mal sollte mit der Flamme nicht an den Rand der Platine kommen, sonst fängt sie an anzuschmoren, die Platine wird in vielen Fällen unten schwarz, dies kommt vom Kohlenstoff welcher durch die Verbrennung des Benzins sich am PCB absetzt, es lässt sich mit vielen Lösungsmitteln entfernen. Die Methode ist aber nur für einseitige Platinen zu gebrauchen, da die Flamme Bauteile auf der unten liegenden Seite zerstören kann.

Glaskeramik-Herd

Geht nur bei einseitig bestückten Platinen! Ähnelt der Bügeleisen-Methode. Ist wegen der IR-Strahlung jedoch besser.

Platine auf das Glaskeramikfeld legen. Dann das Feld ca. alle 1 - 2 Sekunden ein- und ausschalten. Dabei das An-Intervall langsam erhöhen. Dies so lange durchführen, bis das Zinn geschmolzen ist. Nun die gewünschten Bauelemente verschieben oder abheben. Darauf achten, dass das Glas frei von Zinn und anderen Stoffen bleibt.

Achtung: Das Glas wird ungleichmäßig heiß, da die Heizwendeln lokal angeordnet sind.

Wichtig: Die Platine ist über ihrer Glastemperatur, also biegsam. Die Platine einfach auf dem Glaskeramikherd auf eine kalte Platte legen und abkühlen lassen.

Eignet sich gut zum Vorwärmen auf ca. 100 °C - 150 °C, auch bei beidseitig bestückten Boards, in Verbindung mit anderen Methoden (z. B. Heißluft). Ähnliche Vorwärmplatten gibt es speziell für die Löttechnik.

Alternative:

Platine mit einer geeigneten Zange in einem Abstand von ca. 2 bis 4 cm über das Glaskeramikfeld halten. Dabei die Herdplatte auf Maximum stellen (am Besten Anheizstufe). Nach einigen Sekunden ist das Zinn geschmolzen und man kann die Bauteile entnehmen bzw. verrücken.

Der Vorteil liegt in der hohen Strahlungswärme von Glaskeramikkochfeldern. Im Gegensatz zum "darauf legen" wird die Platine gleichmäßig erwährt und lokale Überhitzungen werden vermieden, was letztendlich Platine und Bauteile schont. Das nervige Ein- und Ausschalten entfällt außerdem.

Eignet sich auch bedingt für doppelseitig bestückte Leiterplatten zum Auslöten. Man muss allerdings damit rechnen, dass Bauteile auf das heiße Glaskeramikfeld fallen.

Recycelte Chips wiederaufbereiten

- Zuerst müssen die Lötzinnreste entfernt werden.

In Alkohol gelöstes Kolophonium wirkt da Wunder. Einfach den Chip in dieses Flussmittel tauchen, welches man vorher z. B. auf einen kleinen Unterteller oder -tasse in kleinen Mengen vergossen hat.

- Dann mit sauberer Lötspitze an den Pins entlangziehen und das überflüssige Lötzinn an einem Schwamm oder Zellstoff (-Taschentuch) abstreifen.

- Verklebte Pins mittels dünner Lötspitze auseinander bringen. Auch ein Zahnstocher aus Holz leistet wertvolle Dienste.

- Bei Pins, die enger als 0,6 mm sind, hilft zusätzlich Entlötsauglitze. Anstelle von Entlötsauglitze kann auch ein dünnes, abisoliertes Litzenkabel (möglichst feindrahtig) dienen.

- Man sollte aber immer daran denken, dass die Gefahr des Ausfalls durch Überhitzung besteht.

Eine zweite Möglichkeit besteht darin, das Lötzinn "abzudremeln".

Dazu eine kleine rotierende Messingbürste in den Dremel (Multifunktions-Schleifer) und an den Pins von innen nach außen entlangziehen.

- Stahlbürsten sind mit Vorsicht zu genießen, weil sie einfach zu hart sind.

- Kunststoffbürsten hingegen können sich elektrostatisch aufladen!

- Eine "dritte Hand" oder Einspannvorrichtung erleichtert das Recyceln erheblich.

Eine weitere dritte Möglichkeit ist mit Graphit: Lötzinn und Bleistift sind von Natur aus Feinde. Warmmachen, und Zinn mit Bleistift "wegdrängeln".

Das Ausrichten und Geradebiegen der Pins überlasse ich den eigenen Fähigkeiten.

Schlusswort

Man sollte nicht glauben, dass man jetzt sofort jegliches SMD-Bauteil einlöten kann, mal abgesehen von Widerständen. Alles benötigt eine gewisse Übung und es empfiehlt sich, erst mit den einfacheren SO-Packages anzufangen und einige TSSOPS einzulöten, bevor man sich an TQFP oder ähnliches heranwagt. Außerdem sollte man sich für die ersten Versuche nicht unbedingt einen 10 Euro teuren Chip hernehmen. Wenn man aber nicht zwei linke Hände hat, sollten alle Packages beim zweiten oder dritten Lötversuch einigermaßen sauber eingelötet sein. Und besonders bei den TSSOPs und TQFPs sieht es dann fast wie Industriefertigung aus.

Kontrollieren von Lötstellen

Zur Kontrolle der gelöteten Bauteile sollte man, wie schon erwähnt, eine gute Lupe - besser noch Lupenleuchte - benutzen oder auch schon preiswert über diverse Internetauktionen zu ersteigernde "USB Mikroskope", die an einen PC oder Laptop angeschlossen werden können. Das kann böse Überraschungen bei der Inbetriebnahme der gelöteten Platine vermeiden. Unabdingbar ist immer eine gute Ausleuchtung des Arbeitsplatzes.

Auslöten kann man gut an defekten Platinen, z. B. aus Computern, üben.

Alles wird gut :D

Siehe auch

Links

- How-to Videos

- Professionelles SMD Löten leicht gemacht, engl. Youtube-Video

- SMD Soldering without expensive tools, engl. Youtube-Video

- SMD Löten 0805+0603, deutsches Youtube-Video

- SMD Löten von SOIC, Pin für Pin, Youtube-Video

- SMD Löten von QFP, Pin Für Pin, Youtube-Video

- SMD Löten von TSOP mit der Ziehmethode, Youtube-Video

- Löten von SOIC mit Lötpaste und Heißluft, YouTube-Video

- MAKE-Magazine Podcast Löt- und Entlöttips

- Anleitungen

- SMD-Löten im Toastofen (englisch)

- SMD-Anleitung von ELV praktische Tips

- Bilder und kleine Anleitung

- SMD-ICs ein-/auslöten (unter Tipps&Tricks)

- SMD-Löten für jedermann

- Circuit Technology Center - Surgeon grade rework and repair, by the book and guaranteed.

- SMD Bauteile löten

- Einführung in smd

- SMD entlöten mit selbstgebastelter Heißluftpistole

- SMD Bauteile Löten mit einer Dampfphasenlötanlage

- Lernset für das SMD Löten

- Werkzeuge

- Fertige Universalplatinen